Il pretrattamento meccanico profili estrusi in alluminio consente di ridurre drasticamente i tempi di permanenza nel bagno di decapaggio e conferisce un piacevole, uniforme, effetto satinato.

Un caso di studio di Enzo Dell'Orto pubblicato su International Paint&Coating Magazine.

Tradizionalmente il trattamento superficiale più diffuso per la finitura dei profili estrusi in alluminio è sempre stato il decapaggio chimico in bagno basico.

Le forme articolate dei profili, la loro delicatezza e l’assoluta perfezione estetica richiesta, determinano infatti una serie di problematiche che rendono difficile l’applicazione di metodologie alternative.

D’altra parte, l’impiego di sostanze chimiche a base di soda caustica comporta un gran numero di svantaggi legati sia alla necessità di gestire soluzioni tossiche e di doverne adeguatamente smaltire i reflui, sia di subire una consistente erosione di materiale pregiato, dovendolo poi recuperare con ulteriori processi.

Tutto questo, in un contesto mondiale dove la domanda di prodotti alluminio è in costante crescita, porta alla necessità di una svolta nel paradigma tecnologico che possa incrementare la produttività e diminuire i costi, senza naturalmente pregiudicare la qualità.

Una soluzione che è stata sperimentata con successo da importanti aziende che operano nella produzione di profilati estrusi in alluminio, consiste nel pretrattarli con un processo meccanico di granigliatura con un impianto automatico a turbine, che esegue il grosso del trattamento estetico, prima di completare la finitura con un veloce passaggio in bagno alcalino.

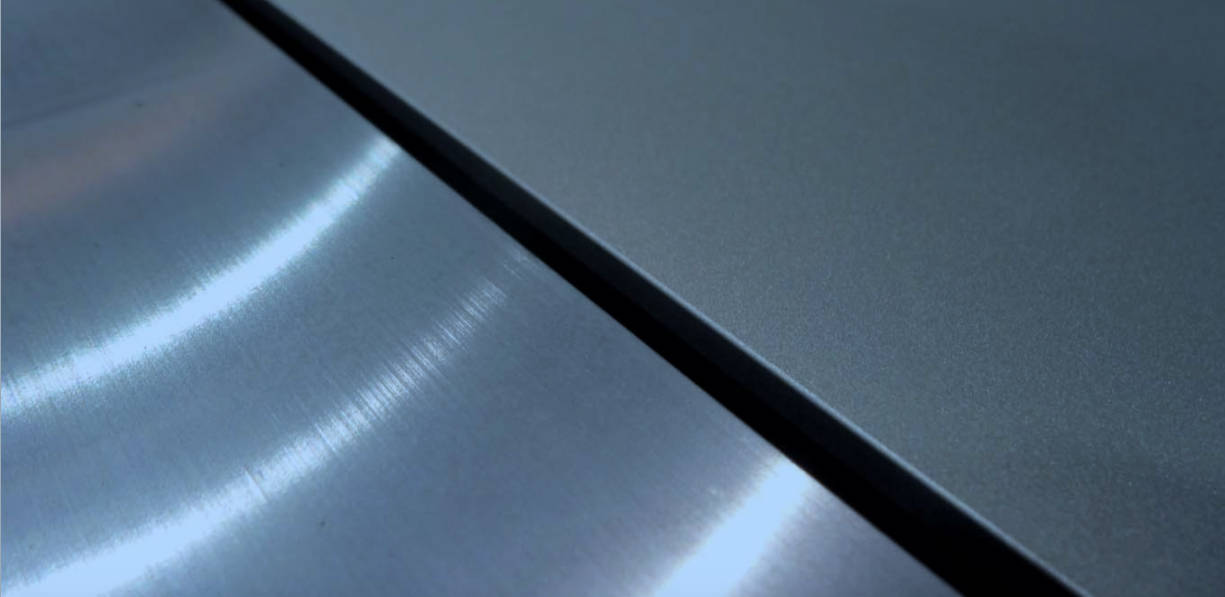

La granigliatura infatti elimina velocemente la maggior parte dei difetti superficiali prodotti dall’estrusione o dalla manipolazione e conferisce un piacevole, uniforme, effetto satinato (rif. foto d’apertura). Il successivo decapaggio ha quindi la sola funzione di rifinitura e per questo è molto più leggero.

Alcune caratteristiche dei prodotti rendono però difficile ottenere risultati ottimali. In primo luogo, i profilati presentano geometrie complesse e quindi necessitano di un attento posizionamento delle turbine per poter ottenere una finitura omogenea. Inoltre, i particolari sono normalmente molto sottili e quindi soggetti a deformazione da pallinatura quando sottoposti a sollecitazioni meccaniche. Infine, per preservare l’estetica, bisogna evitare qualsiasi contatto del profilato con elementi metallici della macchina. Per rispondere a tutti questi requisiti, OMSG Officine Meccaniche San Giorgio Spa di Villa Cortese (Milano), ha sviluppato una specifica famiglia di granigliatrici, denominata LAUCO 80/30 (fig. 1), in grado di trattare efficacemente le molteplici tipologie di particolari estrusi in alluminio.

Come sempre, il cuore dell’impianto di granigliatura è costituito da quattro turbine centrifughe brevettate da OMSG, ad alto rendimento da 15 kW ciascuna, che proiettano oltre 900 kg di abrasivo al minuto. Le turbine sono montate sul corpo centrale della granigliatrice, con un posizionamento ed un’inclinazione particolare, tale per cui possa essere garantito un perfetto trattamento di tutto il manufatto.

Un trasportatore speciale, composto da una rulliera con rulli gommati (fig. 2), convogliano i pezzi attraverso la cabina di granigliatura; due rulli pressori li bloccano sulla parte superiore, assicurando il mantenimento della posizione, dell’allineamento e della spaziatura trasversale. Qualora necessario, un terzo rullo pressore può essere aggiunto per consentire il trattamento di profili particolarmente corti, fino ad un minimo di 2 metri.

Data la necessità di utilizzare per il trattamento un abrasivo pregiato, di forma sferica in acciaio Inox, con dimensioni molto contenute, tutto l’impianto d’aspirazione è opportunamente dimensionato in modo da evitarne la dispersione con il flusso di aria polverosa, minimizzandone così lo spreco. All’uscita della macchina i pezzi vengono automaticamente trasferiti lateralmente su uno speciale sistema di sollevamento idraulico parallelo alla rulliera d’uscita. Questo dispositivo li inclina con un angolo tale da scaricare tutto l’abrasivo, annidatosi nelle scanalature e nelle tubulature interne (fig. 3). L’abrasivo Inox viene quindi riconvogliato automaticamente alla granigliatrice.

La scelta di trasferire lateralmente i pezzi permette di massimizzare la produttività dell’impianto, liberando velocemente la rulliera d’uscita e mascherando completamente il tempo necessario per l’inclinazione del bancale in uscita e la rimozione dell’abrasivo. In questo modo

è possibile mantenere una spaziatura tra i successivi treni di profili anche di pochi secondi. Come nella più consueta tradizione OMSG, l’impianto di granigliatura è estremamente robusto e costruito con materiali di primissima qualità ed è all’avanguardia nelle soluzioni ingegneristiche.

È infatti equipaggiato con un PLC che sequenzia con precisione le fasi di lavoro, una sofisticata sensoristica per il controllo di posizionamento ed un’efficace diagnostica in campo, basata su interfaccia PROFINET. Un’interfaccia touchscreen, pratica ed intuitiva, permette all’operatore di gestire efficacemente l’impianto, verificarne le prestazioni e visualizzare graficamente in maniera sinottica lo stato dell’impianto.

Una particolare attenzione è stata riservata al sistema di aspirazione delle polveri. Date infatti le caratteristiche del particolato, che normalmente è molto fine e con alta percentuale d’alluminio, sono stati adottati i più efficaci sistemi di sicurezza per contrastare il rischio d’esplosione. È possibile inoltre installare un efficace sistema antincendio ad argon, a doppio stadio, per contrastare anche il rischio incendio.

Ma quali sono i reali vantaggi del ciclo combinato rispetto al tradizionale trattamento esclusivamente chimico? Questa è la domanda fondamentale posta dai clienti prima di intraprendere la decisione dell’acquisto della granigliatrice a turbina.

Principalmente, il pretrattamento meccanico consente di ridurre drasticamente i tempi di permanenza nel bagno di decapaggio. Sebbene questi possano variare significativamente in base al tipo di finitura richiesta, questa diminuzione è stimabile nell’ordine dell’80%. Vale a dire che a fronte di un trattamento esclusivamente chimico di 20 minuti, il decapaggio di finitura dopo la granigliatura potrà essere di soli 4 minuti.

Questo evidentemente porta ad un triplice beneficio:

- contenere il dimensionamento degli impianti e della superficie produttiva;

- diminuire il tempo complessivo di lavorazione;

- ridurre la dispersione per corrosione del materiale.

Aumenta quindi la produttività e l’efficienza complessiva e, in particolare, è possibile ottenere un incremento produttivo di oltre il 15% mentre, a parità di tonnellaggio prodotto, ci si può attendere una riduzione di costo ricorrente pari a circa il 20%. A parte tutte le valutazioni strettamente economiche, un non trascurabile vantaggio di questa soluzione risulta essere un impatto ambientale molto più basso, in quanto riduce enormemente la quantità di fanghi da smaltire.

Il trattamento combinato appare quindi come una soluzione semplice, attuale e perseguibile per innovare e rendere più competitivo il trattamento dei profilati estrusi in alluminio, risparmiando e senza dover rinunciare alla qualità.

Italian

Italian